Qaynaq konstruksiyaları, qaynaq məhsulları və qaynaqlı birləşmələr üçün keyfiyyət tələbləri çoxşaxəlidir. Bunlara birgə fəaliyyət və təşkilat kimi daxili tələblər daxildir. Eyni zamanda, görünüşdə, formada, ölçü dəqiqliyində, qaynaq tikişinin formalaşmasında, səthdə və daxili qüsurlarda qüsurlar olmamalıdır. Onları mümkün qədər tez aşkar etmək üçün, Problemləri həll etmək üçün tez-tez əvvəlcə makroskopik analizdən istifadə olunur, sonra lazım olduqda ətraflı mikroskopik analiz aparılır.

Makro analizin ən mühüm məzmunu qaynaqlanmış birləşmələrin qüsurlarının təhlilidir. Əsasən metaloqrafik mikroskopun aşağı böyüdücü struktur analizi metodundan istifadə etməklə qaynaqlanmış birləşmələrdə əmələ gələn daxili qüsurlar metalloqrafik aşağı böyüdücü üsulla yoxlanılır və yüksək böyüdücü mikrostruktur analizi ilə qüsurların səbəbləri, qarşısının alınması və aradan qaldırılması üsulları müəyyən edilir. qaynaqlanmış birləşmələrin keyfiyyətini yaxşılaşdırmaq üçün aradan qaldırılması aşkar edilmişdir. keyfiyyət.

Nümunə götürməklə, üyüdərək, aşındıraraq və aşağı böyüdücü fotoşəkil çəkərək, biz qaynaqlanmış birləşmələrin makroskopik qüsurlarını aydın və intuitiv şəkildə yoxlaya bilərik və müvafiq qaynaq standartları ilə birlikdə qaynaq prosesinin, qaynaq işçilərinin və qaynaq strukturlarının uyğun olub olmadığını mühakimə edə bilərik. müvafiq tələblər. Tələblər.

Yarama səbəbinə və qüsur formasına görə qaynaq tikişinin makro qüsurlarını əsasən aşağıdakı kateqoriyalara bölmək olar:

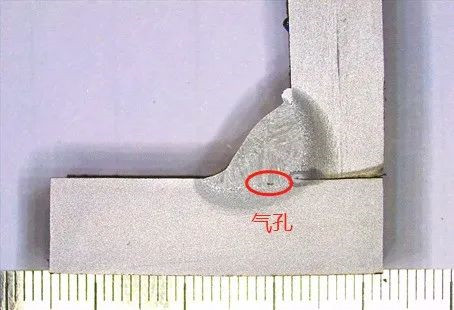

1. Stomata

Qaynaq hovuzunun kristallaşma prosesi zamanı bəzi qazlar qaynaq güzgüsündə qala bilər, çünki onların qaçmağa vaxtı yoxdur.

Gözeneklilik qaynaqlanmış birləşmələrdə ümumi bir qüsurdur. Gözeneklilik yalnız qaynağın səthində görünmür, həm də qaynağın içərisində tez-tez görünür. Qaynaq istehsalı zamanı ciddi zərər verəcək sadə üsullarla aşkar etmək asan deyil.

Qaynağın içərisində meydana gələn qaynaq məsamələrinə daxili məsamələr, kənarda açılan məsamələrə isə daha çox səth məsamələri deyilir.

2. Şlakların daxil edilməsi

Şlak inklüzyonu qaynaqda ümumi bir qüsur olan ərimiş şlak və ya digər qeyri-metal daxilolmalardır.

Sualtı qövs qaynağı kimi sellə doldurulmuş metal məftildən istifadə etməklə qaynaq zamanı toz zəif çökmə səbəbindən şlak olur və ya axınsız CO2 qaynaq üsulunda deoksidləşmə məhsulu şlak əmələ gətirir ki, bu da çox qatlı qaynaq metalının içərisində qalır. Şlak daxilolmaları yarada bilər.

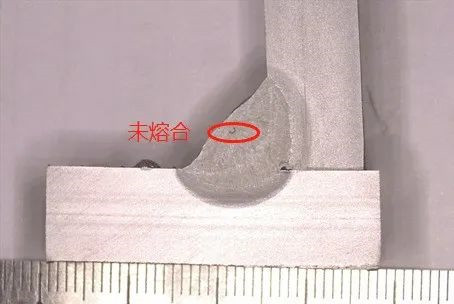

3. Qeyri-kafi penetrasiya və birləşmə

Natamam penetrasiya qaynaq zamanı tam daxil olmayan birləşmənin kökündə qalan hissəyə aiddir.

Füzyonun olmaması ümumi bir qüsurdur. Bu, ərinmiş qaynaq metalı ilə əsas metal arasında və ya bitişik qaynaq muncuqları və qaynaq təbəqələri arasındakı yerli qalıq boşluğa aiddir. Əsas metal və əsas metal tamamilə əridilmir və spot qaynaq zamanı birləşdirilir. Bəziləri əriməmiş adlanır.

Xinfa qaynaq avadanlığı yüksək keyfiyyət və aşağı qiymət xüsusiyyətlərinə malikdir. Ətraflı məlumat üçün müraciət edin: Qaynaq və Kəsmə İstehsalçıları – Çin Qaynaq və Kəsmə Fabriki və Təchizatçılar (xinfatools.com)

4. Çatlar

Qaynaq çatları formasına və səbəblərinə görə isti çatlara (kristal çatları, yüksək temperaturda mayeləşmə çatları, çoxbucaqlı çatlar), soyuq çatlara (gecikmiş çatlar, sərtləşən kövrək çatlar, aşağı plastisiyaya malik çatlar), yenidən qızdırılan çatlara, lamel yırtıqlarına bölünür. Çatlaq və s.

5. Kəsmə

Undercut bəzən undercut adlanır. Bu, qaynaq zamanı əsas metalın ərimiş hissəsini tamamilə örtmədiyi üçün qaynaq barmağında əsas metalın səthindən aşağı olan bir yivdir. Qaynaq qövsünün qaynağın kənarını əriməsinin nəticəsidir. Qaynaq çubuğundan ərimiş metalın buraxdığı boşluq doldurulmur.

Çox dərin olan alt kəsik birləşmənin gücünü zəiflədəcək və həmçinin alt kəsikdə struktur zədələnməsinə səbəb ola bilər.

6. Digər qüsurlar

Yuxarıda göstərilən qüsurlara əlavə olaraq, qaynaq tikişlərində ümumi qüsurlara boşluq, soyuq izolyasiya, yanma, qaynaq düyünləri, büzülmə boşluqları, çuxurlar, sallanma, qeyri-bərabər qaynaq ayağının ölçüsü, həddindən artıq konkavlik/qabarıqlıq və yanlış qaynaq barmağının bucağı daxildir. gözləyin.

Göndərmə vaxtı: 27 may 2024-cü il