Lazer qaynaq prosesi

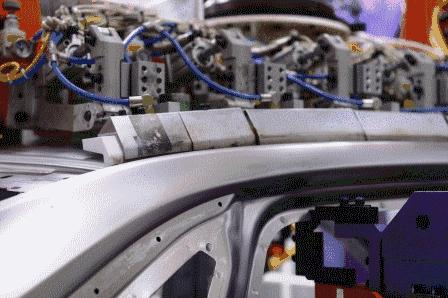

Avtomobil panellərinin lazer qaynaqının beş əsas kateqoriyasından biri olduğu avtomobil sənayesində xüsusilə qiymətləndirilir və geniş istifadə olunur.

Avtomobillərdə istifadə olunaraq, avtomobil gövdəsinin çəkisini azalda, avtomobil gövdəsinin yığılma dəqiqliyini yaxşılaşdıra, avtomobil gövdəsinin sərtliyini artıra və avtomobil gövdəsinin istehsal prosesində ştamplama və yığma xərclərini azalda bilər.

Xinfa qaynaq avadanlığı yüksək keyfiyyət və aşağı qiymət xüsusiyyətlərinə malikdir. Ətraflı məlumat üçün müraciət edin:Qaynaq və Kəsmə İstehsalçıları - Çin Qaynaq və Kəsmə Fabriki və Təchizatçılar (xinfatools.com)

Avtomobil panel hissələri üçün lazer öz-özünə qaynaq qaynaq prosesi

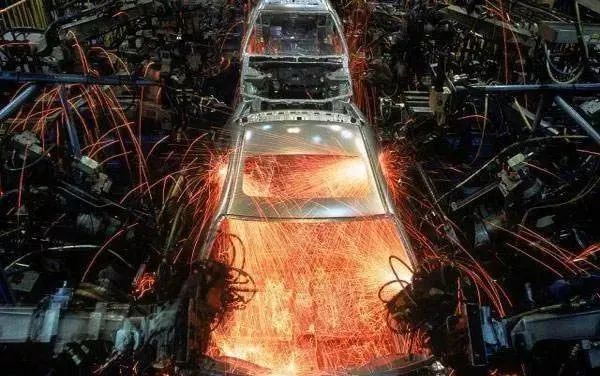

Güc sıxlığı müəyyən diapazona (106~107 Vt/sm2) çatan lazer şüası materialın səthini şüalandırdıqda, material işıq enerjisini udur və onu istilik enerjisinə çevirir. Material qızdırılır, əridilir və buxarlanır, səthdən çıxan çox miqdarda metal buxarı əmələ gəlir. Lazerin yaratdığı reaksiya qüvvəsi altında ərimiş metal maye çuxurlar əmələ gətirmək üçün ətrafa itələnir. Lazer şüalanmaya davam etdikcə çuxurlar daha dərinə nüfuz edir. Lazer şüalanmağı dayandırdıqda, çuxurların ətrafındakı ərimiş maye geri axır və soyuyur və bərkiyir. İki iş parçasını bir-birinə qaynaqlayın.

Lazer qaynağına təsir edən amillər

1. Lazer gücü

Lazer qaynaqında lazer enerji sıxlığı həddi var. Bu dəyərdən aşağı olduqda, iş parçasının yalnız səthi əriməsi baş verir və nüfuz dərinliyi çox dayazdır, yəni qaynaq sabit istilik keçiriciliyi tipində aparılır; bu dəyərə çatdıqda və ya keçdikdə plazma əmələ gələcək ki, bu da bir əlamətdir. Stabil dərin nüfuz qaynaqının irəliləməsi ilə nüfuz dərinliyi çox artacaq. Lazer gücü bu eşikdən aşağı olarsa və lazer gücünün sıxlığı kiçik olarsa, qeyri-kafi penetrasiya baş verəcək və hətta qaynaq prosesi qeyri-sabit olacaqdır.

2. Qaynaq sürəti

Qaynaq sürəti nüfuz dərinliyinə böyük təsir göstərir. Sürətin artırılması penetrasiyanı daha dayaz edəcək, lakin sürət çox aşağı olarsa, bu, materialın həddindən artıq əriməsinə və iş parçasının qaynaqlanmasına səbəb olacaqdır. Buna görə də, müəyyən bir lazer gücünə və müəyyən bir qalınlığa malik xüsusi bir material üçün uyğun bir qaynaq sürət diapazonu var və maksimum nüfuz müvafiq sürət dəyərində əldə edilə bilər.

3. Defokus miqdarı

Kifayət qədər güc sıxlığını saxlamaq üçün fokus mövqeyi vacibdir. Lazer fokusundan uzaq olan hər bir müstəvidə güc sıxlığının paylanması nisbətən vahiddir. İki defokus rejimi var: müsbət defokus və mənfi defokus. Fokus müstəvisi iş parçasının üstündə olduqda müsbət defokus, iş parçasının üstündə olduqda isə mənfi defokus olur. Defokusun dəyişməsi qaynağın eninə və dərinliyinə birbaşa təsir göstərir.

4. Qoruyucu qaz

Lazer qaynaq prosesi zamanı ərimiş hovuzu qorumaq üçün inert qazlar tez-tez istifadə olunur, lakin əksər tətbiqlərdə qaynaq prosesi zamanı iş parçasını oksidləşmədən qorumaq və üfürmək üçün qorunmaq üçün arqon, azot və helium kimi qazlar istifadə olunur. plazma.

Göndərmə vaxtı: 22 fevral 2024-cü il